孫巍介紹,「‘復興號’對鋁材品質要求極高,特別是對型材性能、使用要求都有更高標準。忠旺生產的標準化動車組車體鋁型材都通過了比歐洲標準更為嚴格的第三方的高規格檢測。」作為「復興號」整車車體鋁型材的供應商之一,忠旺集團為「復興號」的幾十種車體鋁型材提供深加工產品供貨。

在「復興號」鋁型材深加工產品供貨中標結果公示之後,孫巍說既興奮又緊張。「對專案中標和專案中的技術創新挑戰我感到非常興奮。同時,專案時間短,工期緊,任務重,幾十種薄壁、大寬厚比、複雜斷面和超高尺寸精度要求的型材同時生產給我們帶來了巨大的挑戰。」

就復興號來說,設計時速達到350~400km/h,根據減重目標和空氣動力學要求,車身零部件產品在保證強度和疲勞耐久的條件下,進一步減薄減重成為行業的一大難題。

在「復興號」高顏值的背後,也隱藏著一系列不同尋常的設計數據。其中有一項氣動阻力下降12%以上,意味著動車組以時速350公里運行時人均能耗下降17%。在減少動車組阻力上,車頭的流線型、車頂的平順化、車體的高度集成化和整車的輕量化對所用鋁合金材料的熔體純度、尺寸精度、疲勞性能、腐蝕性能和焊接性能等提出了更高的要求,給鋁合金型材的成分配比、模具設計和擠壓工藝控制帶來了巨大的挑戰。

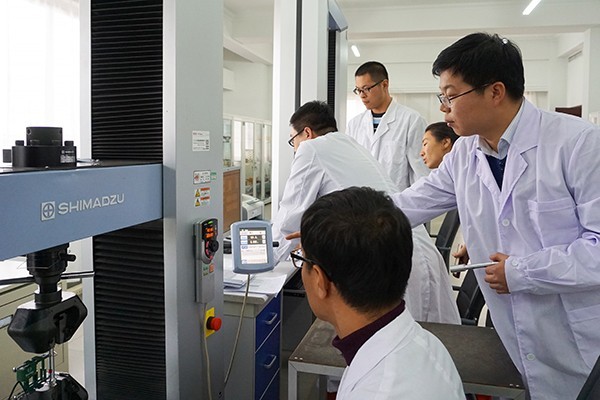

專案啟動後,在孫巍的帶領下,及時成立專項攻關小組,從模具製造、合金成分內控配比、高純度熔鑄到寬幅大斷面擠壓全程技術攻關。

225MN噸位薄壁寬度大斷面擠壓型材的尺寸偏差問題曾一度困擾專案小組成員。眼見工期迫近,專案組經過討論毅然放棄原有模具,通過優化模具設計後以最快速度開出新模具,經過多次反復調修,控制導流角和阻流角參數,精密調節淬火區通風和冷卻水的供給速度和方向,經歷十多天的努力終於攻克寬幅大斷面尺寸偏差問題。

連續20多天的斷面生產,孫巍和專案組成員幾乎天天加班。「有一次我和幾位同事曾連續工作72小時,那時候真是體驗了不一樣的三天三夜。」孫巍說,「經過我們的不懈努力,最後終於按照專案時間節點保質保量完成供貨。」

作為一名技術研發工作者,如果沒有特殊情況,孫巍每天都會到各環節生產現場和車間工人共同發現實際生產與設計科研之間的關聯,尋找鋁合金材料創新、技術創新和產品創新的靈感。

孫巍就讀於瀋陽理工大學金屬材料專業,畢業後如願來到忠旺集團,從事鋁合金產品應用和推廣技術研發工作。「每個人都有自己的夢想,我的夢想就是能夠做到學以致用,通過對鋁合金材料的研究和軌道交通產品的設計開發來報效祖國。」孫巍說。

6月26日「復興號」京滬高鐵正式雙向首發,看到了自己那些日子裏努力工作的結晶,孫巍說他腦中浮現的,卻是專案中一個個複雜的型材擠壓斷面和模具結構。「能夠為中國高鐵事業做出貢獻,見證中國創造,我感到非常驕傲。」